Impianto Carbon to Fuel per conversione catalitica di CO2 in combustibili liquidi e gassosi

L’impianto Carbon to Fuel consente di testare i processi di produzione di combustibili liquidi e gassosi a partire da anidride carbonica, idrogeno e syngas.

L’impianto Carbon to Fuel è stato predisposto per testare i processi di produzione di combustibili liquidi e gassosi a partire da anidride carbonica (catturata) e idrogeno (da fonti rinnovabili), ma anche da syngas ottenuto da processi di gassificazione di carbone e/o biomasse.

Il cuore dell’impianto è il reattore catalitico che, attraverso la reazione tra i reagenti gassosi in opportune condizioni operative, può produrre metanolo e/o dimetiletere, utilizzabili direttamente come combustibili oppure come reagenti per altri processi chimici.

L’impianto può inoltre essere utilizzato per la caratterizzazione e lo screening preliminare di alcune tipologie di catalizzatori.

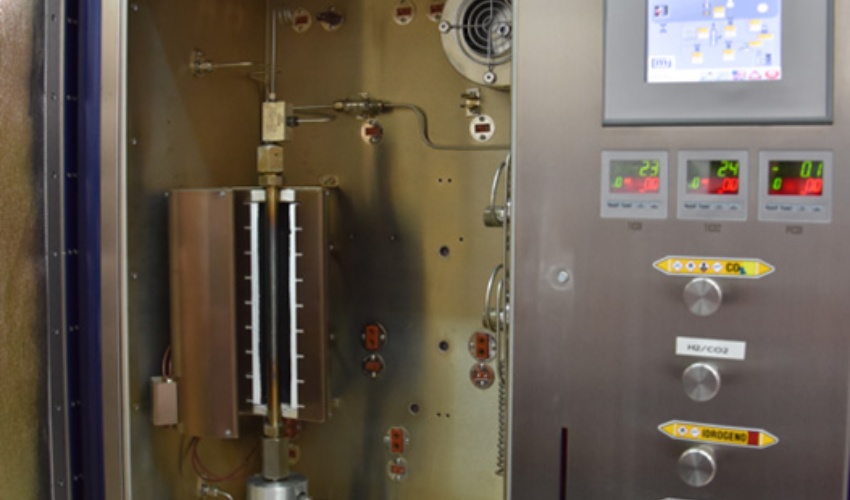

La sezione di sintesi è costituita da una zona di alimentazione e miscelazione dei gas reagenti, dal reattore catalitico e dalla zona di raccolta dei prodotti gas e liquidi.

La sezione di alimentazione è costituita, attualmente, da linee indipendenti attraverso le quali sono inviati al reattore i reagenti in fase gassosa: questi possono essere opportunamente miscelati a seconda delle esigenze sperimentali.

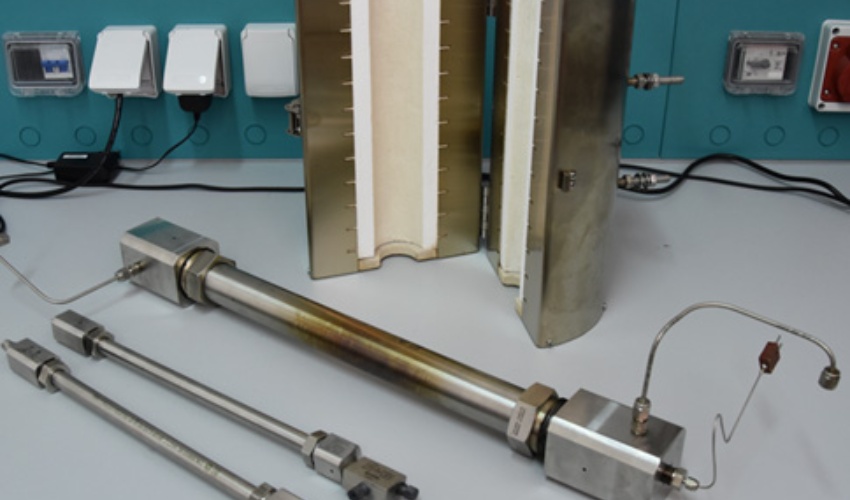

L’unità di reazione si trova all’interno di un hot-box chiuso e possono essere utilizzati due tipi di reattore con diametro interno differente, uno da 9.1 mm, l’altro da 23.8 mm.

Il reattore può lavorare fino ad una pressione di 100 bar con una temperatura massima di 700 °C.

La zona in uscita dall’hot-box è costituita dalla zona di raccolta e separazione dei prodotti di reazione (fase gas e fase liquido).

Le ricerche di Sotacarbo sono focalizzate, in particolare, allo sviluppo di catalizzatori che, utilizzando metodi di preparazione innovativi e materiali avanzati, portano a prestazioni particolarmente significative.

Nei laboratori Sotacarbo vengono sintetizzati e caratterizzati catalizzatori nanostrutturati ad elevato sviluppo superficiale, sia supportati che non.

Le fasi attive costituenti i catalizzatori sono a base di rame, ossido di zinco e zirconia.

La sperimentazione fin qui condotta si è incentrata, principalmente, sulla produzione di combustibili liquidi e gassosi quali metanolo e dimetiletere a partire da anidride carbonica e idrogeno.

Il primo è considerato il vettore energetico per eccellenza ed è caratterizzato da un mercato internazionale in continua espansione, trattandosi tra l’altro di un precursore di innumerevoli composti chimici.

Il dimetiletere è invece considerato un eccellente combustibile sia per applicazioni domestiche (come sostituto del GPL), sia per l’impiego nei motori diesel.

Ma l’impianto può trattare anche syngas ottenuto dalla gassificazione di carbone e/o biomasse: questo è possibile integrando l’impianto con un gassificatore a letto fluido su scala da banco, installato nello stesso laboratorio.

I prodotti gassosi ottenuti dal sistema di gassificazione possono costituire l’alimentazione del reattore catalitico, previa pulizia, sempre per la produzione di combustibili liquidi o gassosi.

Questo è possibile anche grazie ad un sistema che comprime alla pressione desiderata i prodotti gassosi della gassificazione prima di essere immessi nell’unità reattiva.

L’analisi del processo reattivo viene condotta con l’ausilio di un gascromatografo dotato di un sistema a doppia colonna, collegato a un rivelatore ionizzato a fiamma (FID, per composti contenenti carbonio) e un rivelatore a conducibilità termica (TCD, per gas permanenti).

Eventuali analisi offline possono essere poi condotte tramite un ulteriore gascromatografo offline accoppiato con uno spettrometro di massa.

In questo modo è possibile conoscere l’efficacia della conversione dei reagenti gassosi nei prodotti liquidi, valutando anche eventuali tracce di prodotti indesiderati a causa di reazioni secondarie o indesiderate.